|

|

|||

|

人才培养 |

||

大型水泥生产过程智能制造技术

Smart Manufacturing Technology for Large-Scale Cement Production Process

首批国家重点研发计划项目资助

我国水泥产量世界第一,水泥工业规模、从业人数均远超世界其他国家的总和。但目前行业仍缺乏智能化核心技术和工业软件,数字化转型形势严峻,亟需实现低碳化和绿色化发展目标。

研究团队自主研发了大型水泥生产线全流程智能优化关键技术和工业软件,改变了传统方法各子系统单独操作、能效匹配不佳的现状,可实现全流程运行工况实时感知与风、煤、料的动态调控,降低能耗,减少排放量和提高资源利用率。同时,该技术对原料和煤种的适应性较强,有利于水泥窑协同处置工业固废,助力实现“双碳”目标。

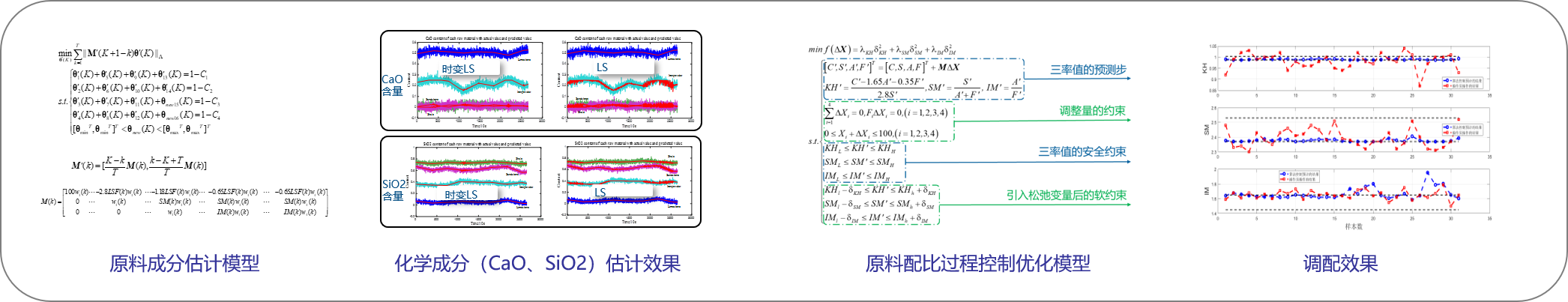

研发了原料组分实时监控和快速配比技术及系统,实现了原料均一化资源配置

化学组分在线估计策略降低了传统方法在大采样间隔情况下的估计偏差,提高了预测精度;

引入松弛变量,利用混合整数二次规划求解最优三率值的目标设定,提高了生料产品的稳定性。

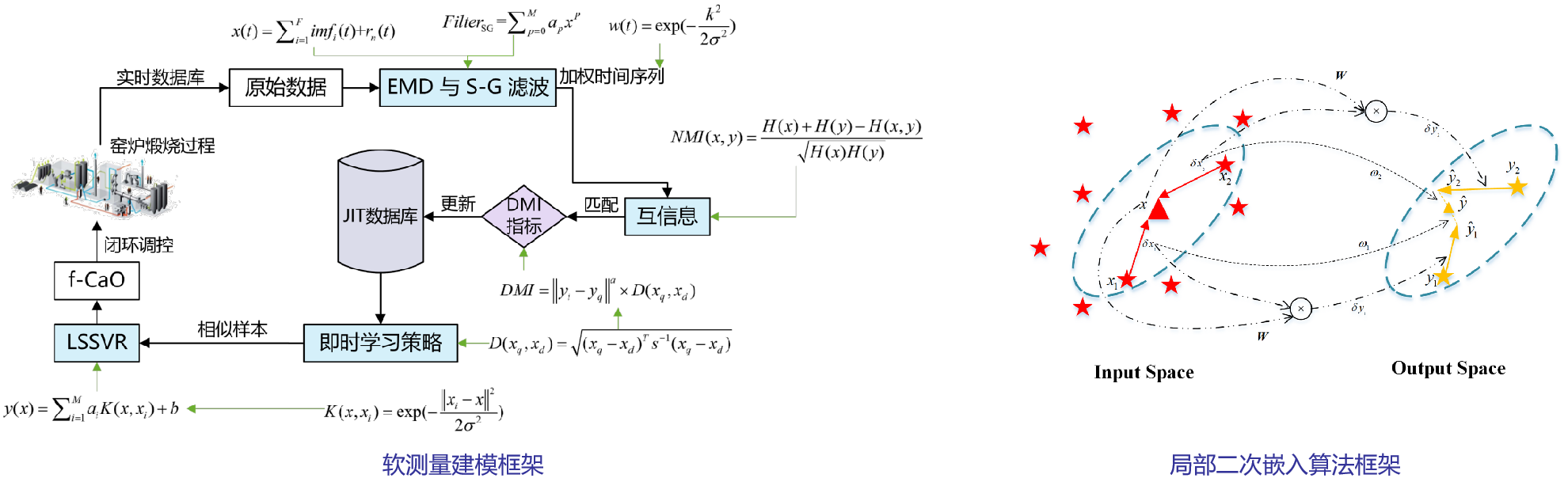

构建了融合装置工艺与设备运行参数的质量指标深层知识网络,实现了关键工艺参数的在线监测

基于经验模态分解及互信息处理技术,采用融合即时学习策略的在线回归技术构建了熟料游离氧化钙软策略模型;

基于局部二次嵌入学习,通过对近邻样本输出标签进行修正与融合,提升了预测效果。

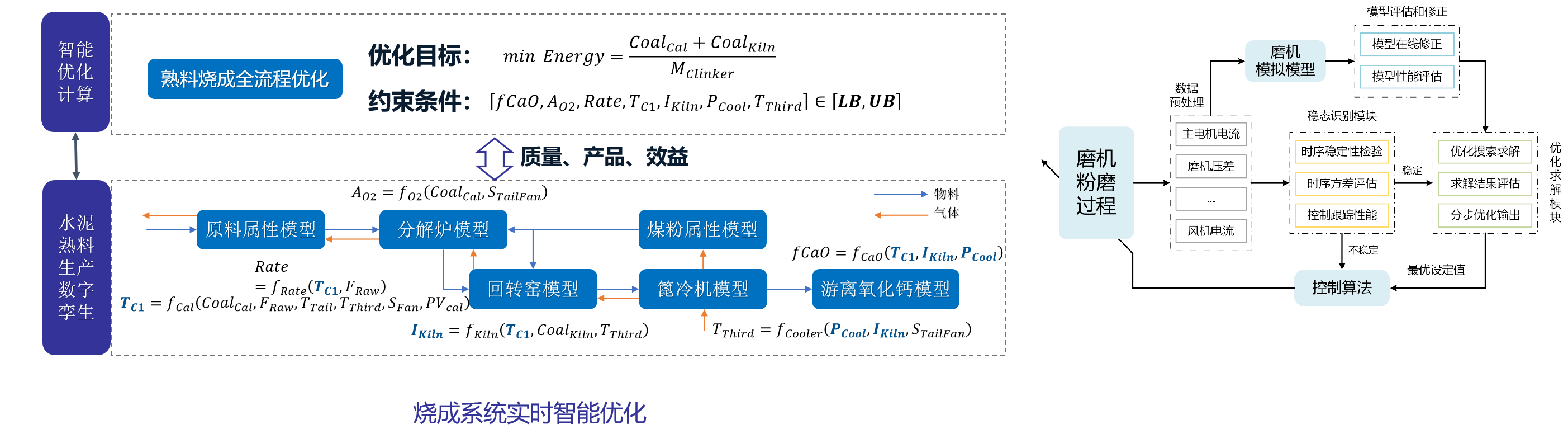

研发了融合操作机理与运行特性的水泥生产全流程优化技术,实现了“磨-窑”的协同操作优化

基于机器学习方法构建的参数预报模型和过程代理模型,有效降低了优化调控对精确机理模型的依赖;

通过构建全流程能效优化模型,匹配最佳的工艺操作参数,确保系统平稳、节能、高效运行。

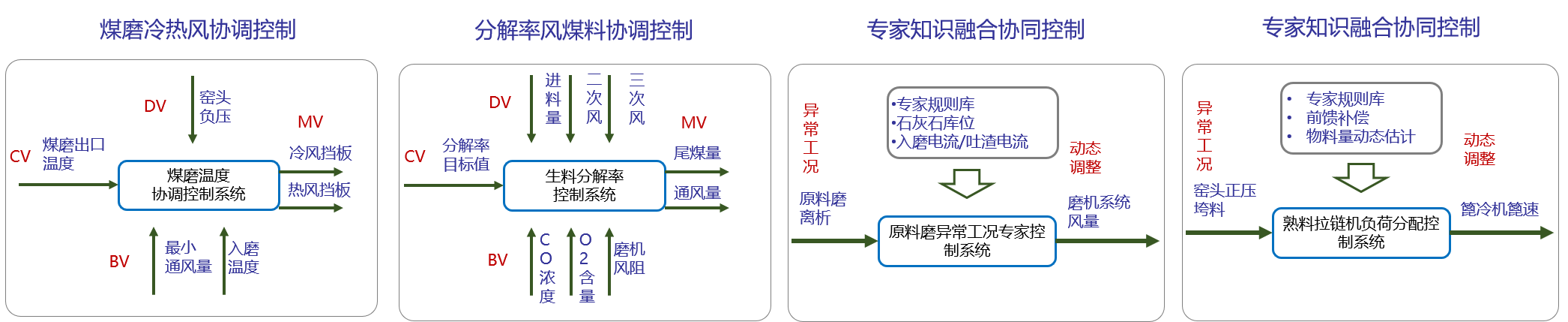

研发了融合专家知识与过程机理的智能协同控制技术,大幅提升了控制系统的投用率

通过动态优化调整磨机系统风量,解决了原料属性大幅波动等异常工况下控制系统的长周期投用问题,并设计了冷、热风协调控制系统,提高了余热气体的利用率;

烧成过程强协同优化控制技术保证了全窑系统风、煤、料的平衡,解决了窑头正压、垮料等异常工况下控制系统投用的痛点。

项目成果申请国家发明专利10项,登记国家计算机软件著作权6项,发表高质量学术论文30余篇。研发的水泥生产智能优化控制技术和软件,在全球最大的单体水泥熟料生产基地芜湖海螺进行示范应用,控制性能提升幅度大于50%,运行效果优于国外同类技术,系统投运率97%以上,粉磨单耗降幅4%~7%,烧成煤耗降幅大于3%,助力打造了国内首个具有自主知识产权的水泥智能制造灯塔工厂。

相关技术和系统为水泥行业智能工厂建设和数字化转型提供了良好的解决方案,目前正在海螺水泥、陕西生态水泥等企业推广应用。

|

版权所有 © 2018 华东理工大学能源化工过程智能制造教育部重点实验室

网站管理 地址:上海市梅陇路130号 邮编:200237 |