|

|

|||

|

人才培养 |

||

炼化一体化数字孪生与智能制造

Digital Twin and Smart Manufacture for Refining-Petrochemical Integration

2019年上海市技术发明奖一等奖

2019年上海市科技进步奖一等奖

2022年中国石油和化学工业联合会科技进步一等奖

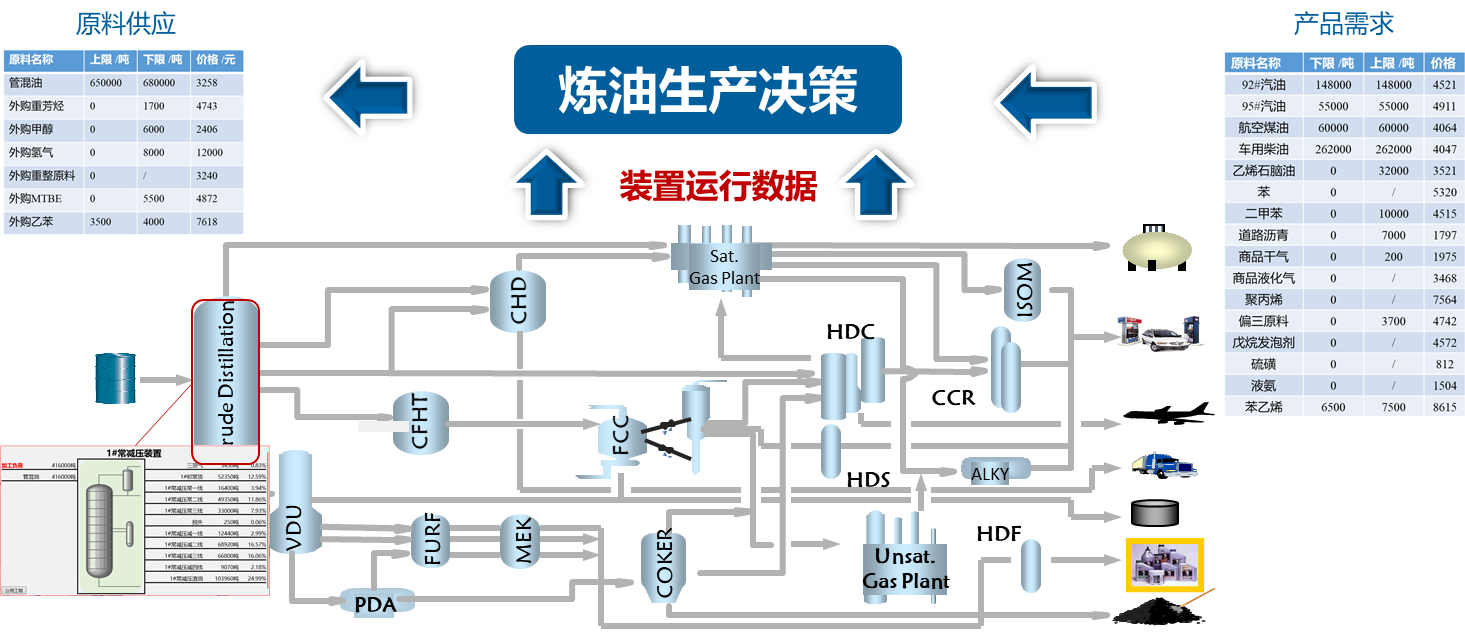

石油和化学(简称:石化)工业为国民经济建设提供能源和大宗原材料,是实现“碳达峰、碳中和”战略目标的主战场。随着炼化一体化生产规模的不断壮大、生产工艺日益复杂、工艺过程的高度集成以及过程运行指标逐步提高,面向系统整体行为的生产过程运行优化成为世界性难题。

以炼油/炼化一体化企业经营决策、生产调控全过程的高端高值化和高效绿色化为目标,华东理工大学采用人工智能等新一代信息技术与制造流程深度融合,首创了产权自主可控的炼化一体化数字孪生与智能制造技术、软件和系统,树立了流程制造业数字化转型和高质量发展典范。

创新研发了油品在线快评、调合实时优化与在线控制技术,解决了原油性质、成品油质量在线优化与精准调控技术难题

作为核心技术支撑镇海炼化炼油板块的全球运输燃料生产成本和能源消耗等两项指标位于所罗门评价的全球第一群组;

首创了面向多品质复杂油品检测的探头设计和自适应油品特征在线表征技术,实现原油、中间料、成品油组成和物化特性的实时检测,以及油品调和在线协同优化调控;

在国内最大的炼化一体化企业镇海炼化、国内最大的成品油生产基地金陵石化成功应用。

自主研发了基于分子级反应机理和运行数据的工艺数字孪生模型,实现了炼化一体化装置共生实时仿真

突破传统集总模式,构建了融合分子级机理与数据的混合模型,准确表征物质转化和能量产消行为特性;

模型覆盖了炼油、乙烯、芳烃、聚烯烃、精对苯二甲酸、聚酯、纤维等石化全生产链,知识产权自主可控;作为智能制造关键技术,支撑了经营决策、生产调度、操作运行等业务;

模型适用性强,已推广至中国石化、中国化工等大型炼化企业。

首创了融合装置运行特性的价值链最大化智能决策技术,重塑计划调度模式,提高决策准确性、可行性和盈利能力

突破了传统经验式排产模式,实现非线性智能决策,准确描述炼化一体化全流程物质流、能量流和价值流;

提供价值表征、原油采购配置、加工方案选择、产品结构优化等核心功能;

智能决策技术已推广至中国石化、中国石油、中国化工等6家千万吨级石化企业,近三年,累计完成新增利税39.37亿。

研发了装置智能优化与运行性能评估技术,实现了炼化全流程协同优化与关键指标在线评估

突破传统收率导向优化模式,通过多目标优化算法,实现安全、质量、效益等关键指标协同优化;

基于大数据技术实现装置生产模式的在线辨识、关键操作变量与性能指标的关联溯源和优化;

相关技术已应用于九江石化、镇海炼化、武汉石化等大型炼油企业的核心装置。

项目成果研发成功后,在工信部智能制造示范工厂中国石化镇海炼化分公司、工信部智能制造试点示范企业(行业内唯一企业)中国石化九江分公司、工信部智能制造试点示范企业中国石化上海石化、能效领跑者标杆企业中化泉州石化和中国最大清洁油品生产基地中国石化金陵分公司等炼油型/炼化一体化型智能制造标杆企业成功应用。近三年合计新增利税39.37亿,利润34.84亿,税收4.53亿。本项目不仅打破了国外公司同类技术软件的长期垄断,也为石化行业智能制造提供了技术支撑与应用典范,有效推进了流程工业数字化转型和高质量发展核“芯”建设。

|

版权所有 © 2018 华东理工大学能源化工过程智能制造教育部重点实验室

网站管理 地址:上海市梅陇路130号 邮编:200237 |