|

|

|||

|

人才培养 |

||

过程系统风险评估与监测预警技术

Process System Risk Assessment & Incident Monitoring and Early-Warning

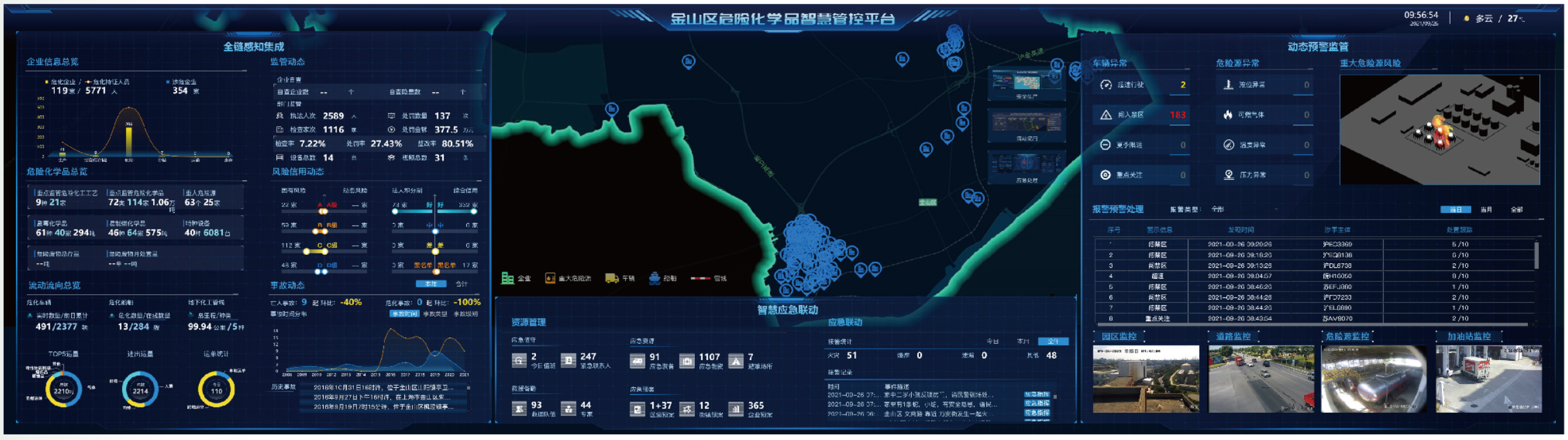

我国是世界第一大化学品生产国,产能占世界总量近四成。化工生产过程复杂,涉及的危险化学品易燃易爆、有毒有害,生产工艺复杂、生产条件苛刻,极易引发火灾、爆炸、中毒等事故,造成人员伤亡和环境污染以及恶劣的社会影响。团队将工业互联网、大数据与人工智能技术与过程安全管控相结合,在过程风险建模、过程知识集成与辅助决策、事件链辨识与频率分析、直接作业过程异常识别等领域取得了丰富的理论与技术成果,助力上海市金山区危险化学品“一网统管”应用场景建设与示范。

研发基于设备可靠性的事故场景构建技术,实现了危险化学品罐区高风险事件后果分析与事故升级预测

构建了基于设备维护数据的事件发生概率动态计算方法,全面覆盖化学品可能发生的泄漏场景及后果;

提出了主体事件二次连带影响概率的的贝叶斯网络构建方法,应用多种CFD工具计算复杂环境下的多米诺风险;

应用神经网络构建场景后果预测迁移学习模型,评估保护层、安全仪表与主被动防护措施的效用,在上海孚宝港务有限公司开展应用。

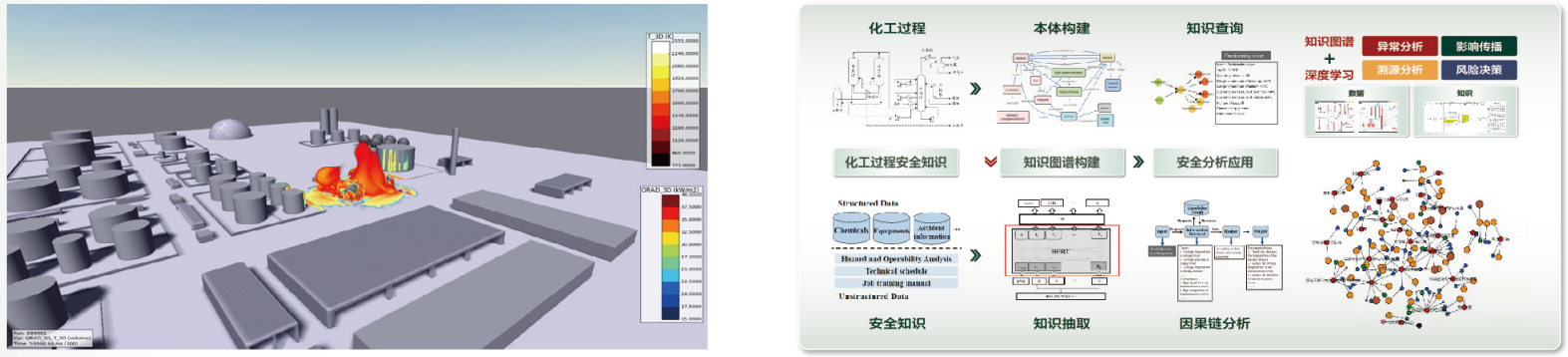

建立危险化学品过程安全知识图谱,实现知识驱动的生产过程异常辨识与辅助决策

构建融合学科知识与行业经验的过程安全知识本体,开发了一系列面向安全、环境风险评价非结构化文本的知识抽取算法;

建立基于知识图谱的风险传播与推理引擎,实现异常事件的根因分析与传播预测;

建立过程异常监测的扰动传播分析系统,为处置决策系统辅助。相关技术在金山区危险化学品智慧管控系统得到初步应用。

依托上海市“一网统管”城市运行系统,相关研究成果在“金山区危险化学品智慧管控系统”中得到集中应用。

建立面向化工直接作业过程的行为识别方法与系统,提升企业视频无人值守预警能力

提出石化直接作业环节的特征标注标准,构建基于半监督学习的视频特征标注工具,大大提高训练样本标注速度;

形成融合物体检测、行为识别、姿态估计等多种算法的作业过程画像抽取方法;

建立融合作业规范与管理条例的异常行为识别规则体系,在上海石化开展应用。

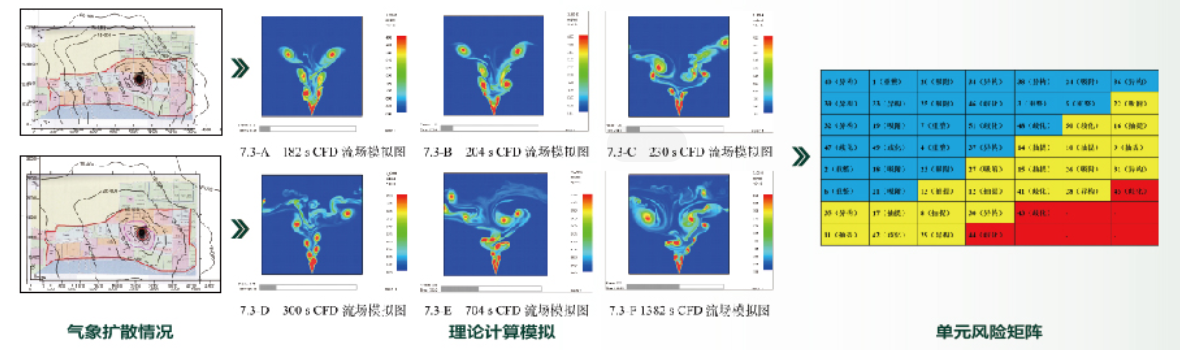

突破机理和知识驱动的本质安全风险分析于控制技术,客观、全面、系统地评价工业生产装置安全水平

突破传统纯经验式HAZOP分析,采用芳烃物质转化稳/动态机理模型,结合专家知识,实现危险时间定量、定时模拟和事故后果分析;

构建反应器飞温破裂、炉管破裂、塔体泄露等泄露模型,引入空气吸入暴露风险指数,完善了芳烃装置各环节环境风险矩阵;

建立一套筒化的多米诺效应风险评价模型,可根据各工艺单元、流程、装置等信息,判定其是否会破坏进而发生多尼诺效应;

研究成果成功应用于中国石化上海石油化工股份有限公司芳烃装置的安全评价。

|

版权所有 © 2018 华东理工大学能源化工过程智能制造教育部重点实验室

网站管理 地址:上海市梅陇路130号 邮编:200237 |